こんにちは。

営業部の辻川です。

年が明けて早々の3連休目前ですね。

どの様な年末年始を過ごされましたか。

私は12月26日にこのブログを書いているのでまだ年を越していません。

さて、今回のテーマですが弊社所有プロセスの中で砂を使用したプロセスが4つあります。

それらはそれぞれに少しずつ特徴が違いますので今回は違いについて説明していきたいと思います。

石膏鋳造のプロセス説明は今回はお休みです。

1つは生砂を使った生型鋳造法。

これは昔ながらの鋳造法です。この製法の利点は生砂を使用して鋳型を作り、鋳造が終わった鋳型は崩して砂場に戻し、

また再利用できるため鋳型を作るランニングコストが低い点にあります。

しかし、砂を押し固めただけの鋳型なので複雑形状や鋳物形状の寸法精度が必要な物には向いておりません。

↓写真は生砂の砂場です。

2つめはプレート型鋳造法。

生型鋳造は全部人の手で作業しますが、プレート型鋳造では作業の所々で機械がアシストしてくれ、スピーディーに型込めをすることができます。

量産性が高く、小物であれば1日で100個以上生産できる能力があります。

しかし、生砂での製造法なので生型鋳造と同じく外部が複雑な形状のものはやや苦手です。

また、プレートの機械に乗るサイズの鋳物しか生産できないため小型のもの向けのプロセスとなります。

↓写真はプレートの機械です。

3つめが社内ではCo2型と呼んでいる硬化性の砂を使用した鋳造法です。

この鋳造法はCo2ガスを砂に噴射するとすぐに硬化が始まるため連続で1種類の鋳型を生産することに優れています。

また、硬化性の砂なので生砂と違い、複雑形状のものや寸法精度が必要な鋳物でも対応できます。

ですので短納期の試作などの製品でよくご提案させていただきます。

しかし、硬化した砂は鋳型を崩してアルミ鋳物を取り出した後は廃棄しなければならず、砂のコストが鋳物代に乗ってきます。

↓Co2型の鋳型です。白い砂が特徴的ですね。

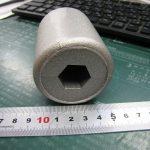

最後に紹介するのはフラン型と呼ばれる硬化性の砂を使用した鋳造法です。

この鋳造法はCo2と同じく硬化性の砂を使用しておりますが、Co2型が1種の鋳物の生産を得意としているとすると、

フラン型は複数種類の鋳型を生産するのを得意としております。

フラン型は砂と樹脂を混ぜ合わせたタイミングから時間の経過とともに徐々に硬化していく自硬性と呼ばれる硬化方法です。

ですので1種類の木型で型込めが終わってもフラン砂の硬化が遅ければフラン砂の硬化を待って、

木型から鋳型を抜型することになり、待機時間が出来てしまいます。

ですのでフラン型ではあらかじめ数種類の型を用意しておきAの型を込め終えたらBの型を込め、Cの型・・・。と数種類の型を順々に型込めしていきます。

そして一定時間過ぎたところでまたAの型に戻る、というようなルーティーンで込めていくので

1種の型込め量としてはCo2型に劣りますが、複数種の型を効率的に生産できます。

しかも、もう1つの特徴として鋳造し終わった鋳型の砂を再生し、再利用することができます。

ですのでCo2型と比べてランニングコストが安く、更に硬化性の砂なので高精度で複雑形状の鋳物や大型の鋳物の生産にも向いています。

↓黒い砂が特徴的なフラン鋳造の鋳型です。

弊社所有砂型の4つの紹介でした。

それぞれ特徴があり、得手不得手があるので、

製品のご相談をいただいた際に、ロット数や諸々の条件をお聞きし

弊社営業から加工まで含めた最適な鋳造法をご提案いたします。

4種の製法を活かし、その製品に最適なプロセスでご提案いたします。

鋳物のお困りごとがありましたら弊社問合せフォーム迄お待ちしております!